Stellt Rost an Industrienetzteilen ein Sicherheitsrisiko dar oder nicht? In diesem BLOG-Artikel erklären wir, welche Art der Korrosion unbedenklich ist und wann Sie handeln sollten. Außerdem erfahren Sie, wie Korrosionstests dabei helfen können, Rostbildung zu minimieren.

Warum bildet sich Rost?

Korrosionsbeschleunigende Gase wie Schwefeldioxid oder Stickoxide sind die Hauptursache für Rostbildung. Diese Gase führen insbesondere bei metallischen Werkstoffen in Verbindung mit Luftfeuchtigkeit zu Korrosion. Dieser Prozess beschleunigt die Alterung der Elektronik. Dadurch kann es wiederum innerhalb der erwarteten Lebensdauer zu Fehlfunktionen oder sogar zum Totalausfall von Baugruppen oder der Elektronik kommen.

Die Luftschadstoffe treten sich in unterschiedlichem Ausmaß in verschiedenen Umgebungen auf. Einige Branchen sind somit stärker von Korrosion betroffen als andere. In der Prozessindustrie, Papierfabriken, Kläranlagen sowie im Straßenverkehr und landwirtschaftlichen Betrieben werden beispielweise höhere Konzentrationen dieser Gase gemessen.

Korrosionsbeschleunigende Stoffe

H2S

H2S tritt in der Nähe von petrochemischen Betrieben, der Stahlindustrie, von faulenden organischen Stoffen, von stehenden Gewässern und Tierbehausungen auf.

H2S und Chlorverbindungen

H2S in Kombination mit Chlorverbindungen findet sich in der Nähe der Zellstoff- und Papierindustrie.

NO2 und SO2

NO2 und SO2 treten vor allem bei der Verbrennung fossiler Brennstoffe und in stark verkehrsbelasteten Umgebungen auf.

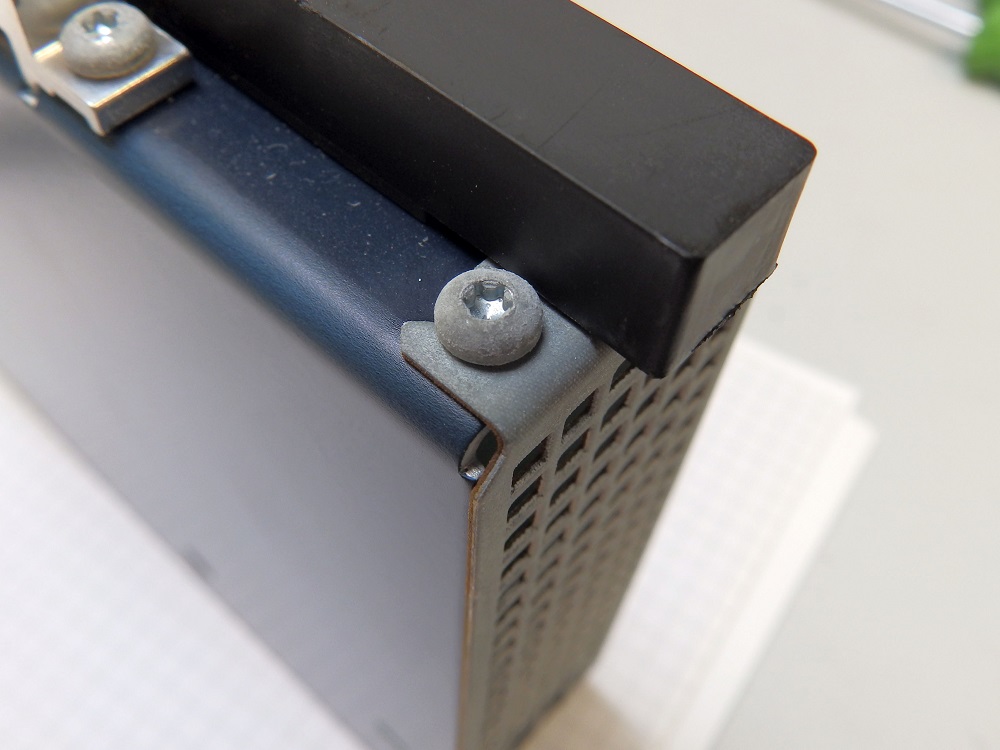

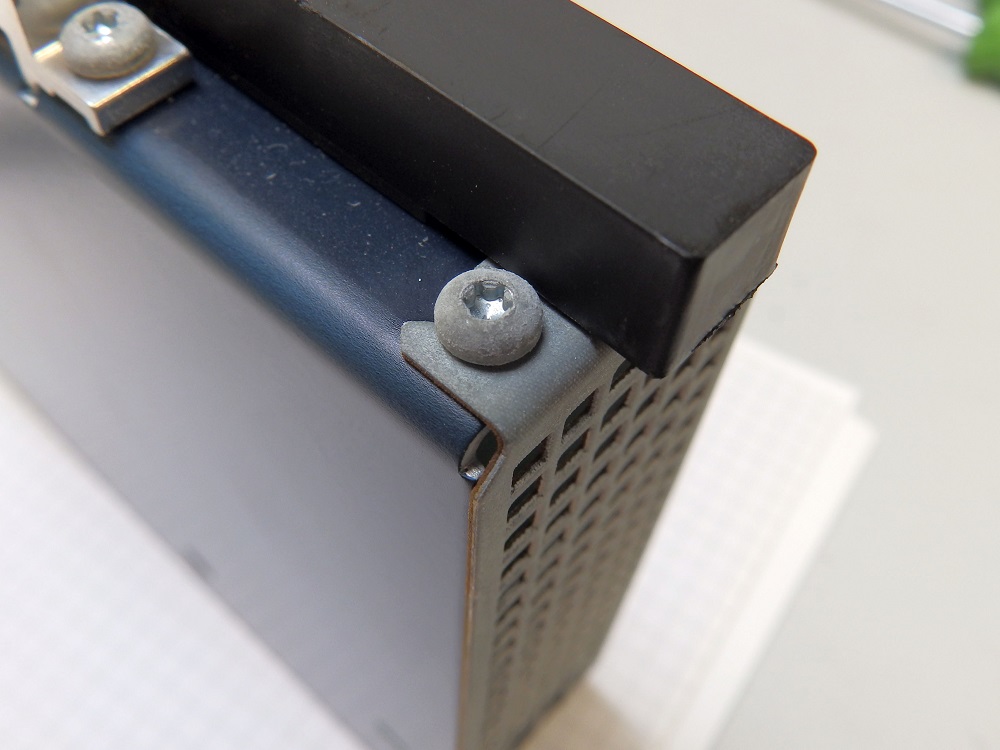

Der daraus entstehende Rost ist häufig nur ein optischer Mangel an Gehäuseteilen und Schrauben. Er kann sich aber auch an den Anschlüssen der bilden. Besonders kritisch sind Bauteile, die elektrische Verbindungen herstellen, wie Steckverbinder, Relaiskontakte und Lötstellen. Rostbildung in diesen Bereichen führt oft zum Funktionsverlust oder gar zum Totalausfall.

Schauen wir uns als Nächstes die beiden häufigsten Rost-Typen etwas genauer an: Weißrost und Rotrost.

Weißer Rost und roter Rost: Was ist der Unterschied?

Um die Art der Korrosion beurteilen zu können, ist die Kenntnis der verschiedenen Rostarten wichtig. Weißrost bildet sich auf Zinkoberflächen wie z. B. verzinktem Stahl als dünne, gleichmäßig über die Oberfläche verteilte Zinkoxidschicht. Optisch fällt dieser Rosttyp durch einen weißlichen Glanz auf. Die Schicht haftet auf der Oberfläche und fällt nicht ab. Wischt man mit dem Finger darüber, verblasst es ein wenig und färbt leicht ab.

Weißrost ist üblicherweise unkritisch und lediglich ein optischer Makel. In Verbindung mit Salz kann er jedoch gefährlich werden. Salze oder Salznebel verbinden sich mit Zinkoxid und es bilden sich Ausblühungen, die sich bis zu einer Kristallbildungen entwickeln können. Stücke dieser Ausblühungen oder Kristalle können abbrechen und Kurzschlüsse in der Elektronik verursachen. Daher sollten verzinkte Oberflächen generell nicht im Offshore-Bereich oder im Straßenbau eingesetzt werden, Hier ist mit einem höheren Salzgehalt in der Luft zu rechnen.

Rotrost ist die klassische Korrosionsform, die auf eisen- oder stahlhaltigen Werkstoffen mit einem unzureichenden Korrosionsschutz auftritt. Rotrost sollte vermieden werden, da er sich schnell ausbreitet und Ausblühungen leicht abbrechen. Diese können wiederum Kurzschlüsse in der Elektronik verursachen, da der Rost leitfähig ist. Inwieweit Rotrost auf verzinkten Stahlblechen oder Schrauben auftritt, hängt von der Qualität und Homogenität der Verzinkung bzw. vom Korrosionsschutz ab.

Was können Sie tun, um Rostbildung am Netzteil vorzubeugen?

Die Entfernung von Rost ist meist sehr zeitaufwändig und erfordert spezielles Equipment. Es gibt sogar Firmen, die sich auf die Reinigung von Industrieelektronik spezialisiert haben. Besser Sie verhindern Rost, bevor er entsteht. Folgende Punkte können dabei hilfreich sein:

Analysieren Sie die Umgebungsbedingungen Ihrer Anwendung:

- Ist die Anwendung korrosionsbeschleunigenden Stoffen ausgesetzt (siehe Kasten „Korrosionsbeschleunigende Stoffe“)? Wenn ja, welchen Gasen und in welchem Umfang?

- Wie hoch ist die Luftfeuchtigkeit, der die Anwendung ausgesetzt ist?

- Ist die Anwendung Salz oder Salznebel ausgesetzt?

- Treten starke Temperaturschwankungen auf?

- Sind elektronische Komponenten, wie z. B. die Stromversorgung, durch einen Schaltschrank mit IP-Schutzart geschützt oder nicht?

Fragen Sie den Hersteller zu folgenden Themen, bevor Sie sich für ein Netzteil entscheiden:

- Bestimmte Materialien, wie z. B. Silber in Loten, beschleunigen die Reaktion mit Schadgasen. Werden solche Materialien im Netzteil-Design eingesetzt? Wenn ja, in welchem Ausmaß?

- Weisen die Leiterplatten eine hohe Güte auf und sind die Kupferbahnen gut verzinnt?

- Sind die Kontakte von Steckverbindern durch großzügig dimensionierte und passgenaue Gehäuse vor Schadgasen geschützt?

- Sind Überzüge und Dichtungen aus Silikon? Wenn ja, hilft dies kaum, Rost zu verhindern. Silikon und Silikonbeschichtungen sind gastransparent und bieten nur geringen Schutz vor Schadgasen.

- Werden Bauteile wie Potentiometer oder Relais in abgedichteter Ausführung verwendet?

- Bieten die Metallteile, insbesondere Schrauben, den bestmöglichen Korrosionsschutz?

Wie helfen Schadgastests dabei, das Risiko für Rostbildung zu minimieren?

Schadgastests sind in der Telekommunikations- und Automobilindustrie seit vielen Jahren Standard . Auch für Anwendungen in der Prozessindustrie, im Straßenbau und in der Windkraft werden Schadgastests zu einem wichtigen Qualitätsmerkmal.

Zuverlässige Stromversorgungshersteller führen diese Tests durch, um nachzuweisen, dass Korrosionseffekte nicht oder nur unterhalb vereinbarter Grenzwerte auftreten. Bei gut durchdachten Gerätedesign verrichtet ein Netzteil über einen langen Zeitraum hinweg zuverlässig seinen Dienst. Ein vorzeitiger Austausch nach nur wenigen Jahren ist in der Regel nicht erforderlich.

Um das Korrosionsverhalten realistisch beurteilen zu können, muss die Korrosionsprüfungen sehr nahe an den tatsächlichen Betriebsbedingungen der Anlage durchgeführt werden. Neben der Einstellung der Schadgaskonzentration ist es für die Simulation wichtig, den Prüfling so zu betreiben, wie er auch in der Praxis eingesetzt würde. Im Dauerbetrieb ist die Korrosionsneigung weniger stark ausgeprägt. Durch die ständige Erwärmung wird die Feuchtigkeit in unmittelbarer Nähe der korrosionsempfindlichen Materialien reduziert. Schwefeldioxid benötigt jedoch Feuchtigkeit, um zu reagieren und diese ist im Dauerbetrieb typischerweise nicht vorhanden.

Aussagekräftigere Ergebnisse liefert daher ein zyklischer Betriebsmodus, bei dem der Prüfling in regelmäßigen Abständen ein- und ausgeschaltet wird. Der aus diesen Temperaturschwankungen zwischen kalt und warm entstehende Luftstrom erzeugt Feuchtigkeit, fördert die Reaktion mit Schwefeldioxid und erhöht die Korrosionsneigung. Dieser Kalt-Warm-Effekt muss insbesondere bei Netzteilen berücksichtigt werden, da diese meist ein Hotspot im Schaltschrank sind.

Durch Erhöhung der Konzentration der Schadgase verkürzt sich die Prüfzeit. Damit wird die Betriebszeit von über 10 Jahren innerhalb einer Testdauer von nur 21 Tagen simuliert.

In einem unserer nächsten BLOG-Beiträge erfahren Sie mehr über die IEC-Normen, die für Umweltsimulationstests relevant sind sowie über die vorbeugenden Maßnahmen, die PULS in seinen Produktdesigns umsetzt.