Wie lässt sich die Verfügbarkeit einer Anlage erhöhen?

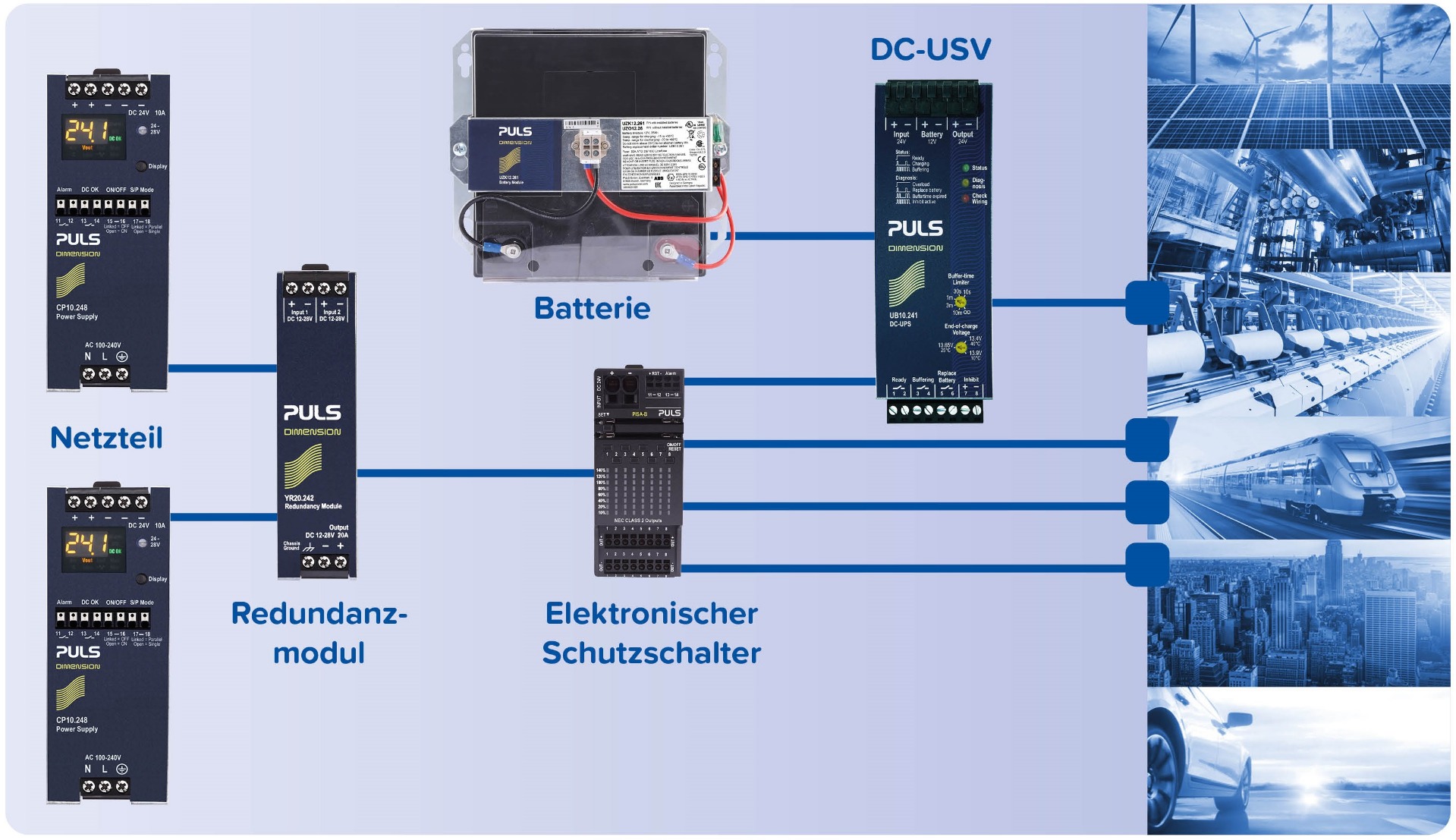

Für Anlagenbetreiber ist das oberste Ziel, die maximale Verfügbarkeit der Maschinen und Systeme sicherzustellen. Eine zuverlässige Stromversorgung, über die komplette Anlagenlaufzeit hinweg, ist dafür essenziell. Deshalb ist es wichtig, dass die eingesetzten Netzteile zuverlässig, sicher und langlebig sind. Innerhalb eines Stromversorgungssystems ist das Netzteil aber oft nur eine Komponente von vielen. DC-USV, Sicherungen und Redundanz- oder Puffermodule gehören ebenso dazu. Solch ein ganzheitliches Stromversorgungssystem muss gewissenhaft geplant werden. Im Blog-Artikel erfahren Sie, worauf Sie dabei achten sollten.

Durch den richtigen Systemansatz im Hintergrund müssen sich Anwender über die Verfügbarkeit ihrer Anlage keine Gedanken mehr machen. Idealerweise setzen sie sich bereits in der Planungsphase mit realisierbaren Lösungen auseinander, damit es gar nicht erst zu einem Ausfall der Anlage kommen kann.

Das Risiko einer schlechten Netzstabilität

In Deutschland, China und Tschechien betreibt PULS für die Produktion seiner Produkte drei eigene Werke. Die Verfügbarkeit von Anlagen hat auch hier höchste Priorität, ist aber stark von der lokalen Qualität der Netzspannung abhängig. Deutlich wird das vor allem am Beispiel des PULS-Werks in Tschechien. Statistisch gesehen sind in einem durchschnittlichen Monat tschechische Firmen von 0,6 Netzausfällen betroffen. Der europäische Durchschnitt von 0,3 Netzausfällen pro Monat liegt knapp darunter, was sich erst einmal sehr wenig anhört. Dieser Wert sagt jedoch aus, dass eine Produktion in Europa statistisch gesehen alle drei Monate von einem Stromausfall betroffen ist.

In Europa ist die Stabilität der Netzspannung generell sehr hoch, was in anderen Teilen der Welt leider eher selten der Fall ist. Das Stromnetz im östlichen Teil Asiens und dem Pazifikraum fällt im Schnitt bereits 4,8-mal pro Monat aus. Auch in den USA sind knapp ein Viertel der befragten Unternehmen mindestens einmal pro Monat von einem Stromausfall betroffen.

Eine schlechte Qualität der Netzspannung verursacht möglicherweise Schäden an den Produktionsmaschinen und wirtschaftliche Verluste. Für große Fertigungsstandorte bedeutet das schnell Kosten in Millionenhöhe.

Ein wichtiger Aspekt ist dabei auch das Thema Sicherheit. Eine Anlage muss im Fehlerfall permanent sicher bleiben und darf für die Anwender keine Gefahr darstellen.

Das macht es umso bedeutsamer ein passendes Gesamtsystem für eine zuverlässige Stromversorgung einzubinden. Entsprechende Schutzvorkehrungen, die beispielsweise durch unterbrechungsfreie Stromversorgungen (DC-USV) und Batteriesysteme realisiert werden können, sorgen für Abhilfe.

Grafik 1: Für eine zuverlässige Stromversorgung ist ein sicheres Gesamtsystem entscheidend.

Das Netzteil als Komponente eines Stromversorgungssystems

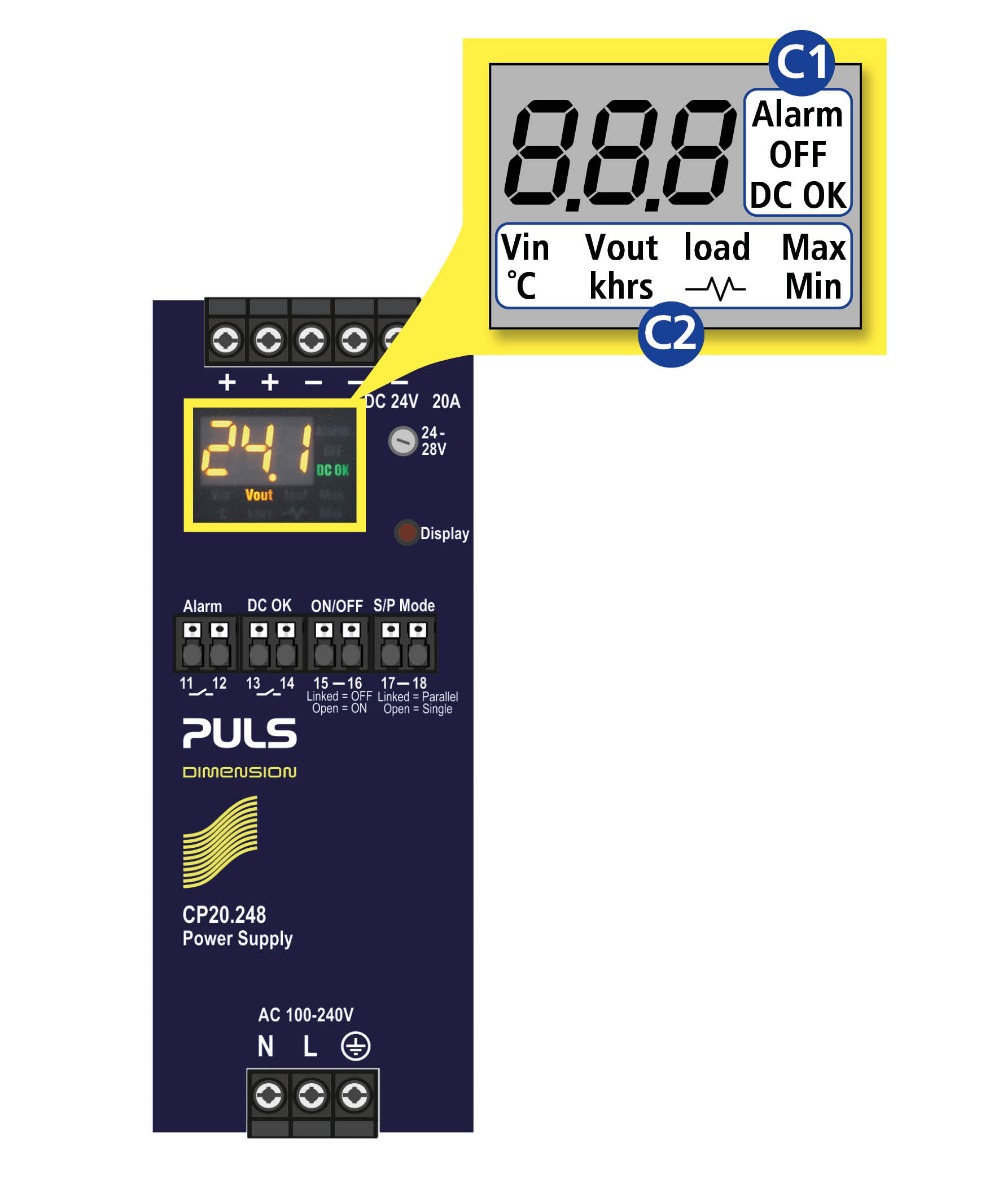

Das Herz einer jeden Anwendung ist das Netzteil. Für den Kunden wurde im gegenwärtigen Beispiel (siehe Grafik) ein CP10.248 ausgewählt. Es handelt sich dabei um ein einphasiges 24 V-Netzteil mit 10 A. Das Besondere an dieser Variante ist das integrierte Display, über das Anwender und Service-Techniker alle relevanten Informationen zum Zustand der Anwendung sowie der Qualität der Netzspannung im Blick behalten.

Das Netzteil verfügt über einen Echtzeitmodus, der beispielsweise den aktuellen Wert der Eingangs- und Ausgangsspannung, Ausgangsstrom, die Betriebsdauer sowie die momentane Temperatur der Leistungselektronik anzeigt.

Neben den Echtzeitdaten stellt das Netzteil auch eine Übersicht aufgezeichneter Daten zur Verfügung. So können Anwender beispielsweise den Minimal- und Maximalwert der Eingangsspannung oder der Gerätetemperatur jederzeit einsehen.

Das Netzteil erkennt zudem netzseitige Transienten und zählt diese zuverlässig mit. Das Gerät löst im Fehlerfall einen Alarm aus und informiert den Nutzer über den Zustand. Da so eine schnelle Analyse der Situation möglich ist, können Stillstandszeiten minimiert werden.

Grafik 2: Anwender haben durch das integrierte Display jederzeit einen Blick auf die Qualität der Netzspannung.

Ein weiteres Mittel für die Steigerung der Anlagenverfügbarkeit ist der Einsatz eines redundanten Stromversorgungssystems. Zwei identische Schaltnetzteile werden dafür an einem PULS MOSFET-Redundanzmodul (z.B. ) angeschlossen. Durch das ausgangsseitige Parallelschalten der zwei Netzteile entsteht eine 1+1-Redundanz. Das bedeutet, dass beim Ausfall eines Netzteils die volle Last sofort auf das funktionierende Netzteil geleitet wird. Das MOSFET-Redundanzmodul entkoppelt in der Schaltung die beiden Netzteile. Folglich muss jedes Netzteil die aufzubringende Last in der Anwendung im Fehlerfall auch alleine stemmen können.

Durch ein 1+N Redundanzsystem, welches mit PULS-Netzteilen und Redundanzmodulen ebenfalls realisierbar ist, ist auch im Fehlerfall eine Lastverteilung über mehrere Netzgeräte möglich bzw. es können auch mehrere gleichzeitige Geräteausfälle ohne Systemausfall abgedeckt werden. Ein redundantes Stromversorgungssystem erhöht die Verfügbarkeit der Anlage enorm.

Lastabsicherung durch elektronische Schutzschalter

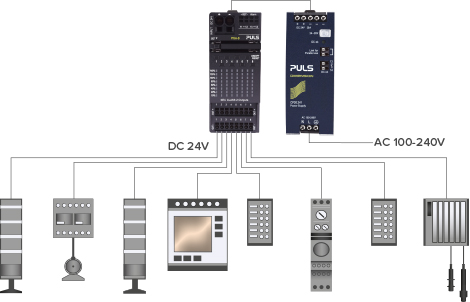

Falls mehrere unterschiedliche Lasten an einem Netzteil angeschlossen sind, ist es sinnvoll, einen elektronischen Schutzschalter einzusetzen. Der Kunde nutzt im genannten Beispiel einen elektronischen Schutzschalter mit acht Kanälen, vom Typ PISA-B.

Das Gerät überträgt den Strom gleichermaßen auf die unterschiedlichen Kanäle und lässt unterschiedliche Auslösecharakteristiken zu. Für Lasten mit großen Kapazitäten sind vor allem die Kanäle 1 und 2 vorgesehen. Die aktuellen Ausgangsströme und die Schwellwerte für das Auslöseverhalten werden über eine LED-Matrix an der Gerätefront für jeden Kanal einzeln abgebildet.

Der elektronische Schutzschalter lässt sich auch durch einen PIN-Code sperren, um Manipulationen zu verhindern und dadurch die Sicherheit zu steigern. Bei einer Überlastung eines Kanals, löst der elektronische Schutzschalter einen aus und informiert den Nutzer. Dadurch behält der Nutzer auch aus der Ferne immer den Überblick über den Zustand seiner Anlage. Über einen Relais-Eingang ist es möglich abgeschaltete Kanäle auch aus der Ferne wieder zu aktivieren. Das erhöht die Verfügbarkeit der Anlage und reduziert die Stillstandzeiten.

Grafik 3: Der elektronische Schutzschalter verteilt den Strom gleichermaßen auf die acht verschiedenen Kanäle.

Bei sicherheitskritischen Lasten empfiehlt sich eine DC-USV

Die Qualität und Zuverlässigkeit der Netzspannung spielt eine wichtige Rolle bei der Auslegung einer Anlage. Eine unterbrechungsfreie Stromversorgung (USV) ist besonders in Anwendungen mit sicherheitsrelevanten Lasten, wie z.B. Systeme zur Anlagensicherheit (z.B. Lichtschranken, Notausschalter, etc.), Notbeleuchtung oder Pumpen in der kommunalen Wasseraufbereitung empfehlenswert.

Netzausfälle und ähnliche Fehlerfälle lassen sich so in Verbindung mit einer Batterie überbrücken. Die Pufferzeit hängt von der gewählten Batteriegröße und der Last ab. Je nach Bedarf eignet sie sich für eine kurze oder längere Pufferzeit. Ist eine möglichst lange Pufferzeit nötig, bis eine Reparatur durchgeführt wurde, wird eine größere Batterie benötigt. Kleine Batterien, die entsprechend geringere Pufferzeiten haben, reichen aus, um Maschinen herunterzufahren und in einen sicheren Zustand zu bringen.

Kritische Lasten und Anwendungen lassen sich je nach Zielsetzung und mit einer ausreichenden örtlichen Netzqualität optimal absichern. In unserem bereits genannten Kundenbeispiel wird die DC-USV zusammen mit der Batterie zwischen die jeweilige Last und den elektronischen Schutzschalter angeschlossen. Der Kunde wählte bei der erwähnten Gerätekombination ein UB10.241 mit dem UZK12.261 , einem Blei-Batteriemodul mit 25 Ah. Bei einer schon gealterten Batterie und 10 A Last ergibt sich daraus eine Pufferzeit von mindestens 40 Minuten. Dies überbrückt im bestehenden Beispiel die zu erwartenden Ausfälle und erhöht die Verfügbarkeit der Anlage. Der fortlaufende Betrieb ist dadurch sichergestellt.

Grafik 4: Netzausfälle können mit einer DC-USV und einer Batterie überbrückt werden.

Die Verfügbarkeit einer Anlage bestimmt Produktionskosten

Ein rundum zuverlässiges Stromversorgungssystem – bestehend aus hochwertigen Netzteilen, Redundanz- und Puffermodulen ist eine kluge Investition. Durch das System lassen sich in der Betriebsphase dauerhaft die Produktionskosten senken und es rechnet sich sogar schon vor dem ersten Ausfall.

Denn Ausfallkosten beinhalten mehr als den verlorenen Gewinn durch eine geringere Produktionsleistung. Weitere Zusatzkosten, die teils offensichtlich, teils verdeckt entstehen, sind kaum zu verhindern. Es kann beispielsweise zu erhöhten Personalkosten, durch den Einsatz von qualifizierten Serviceteams oder durch die erforderliche Mehrarbeiten des Gesamtpersonals, kommen, um die Ausfallzeit der Produktion wieder auszugleichen. Auch kleinere Anlagen können rasch von Ausfallkosten bis zu mehreren zehntausend Euro betroffen sein.

Manche Basiskomponenten sind je nach Industriezweig nur für kurze Zeit in der Anlage haltbar. Wenn Ersatzteile nicht schnell verfügbar sind, kommen zusätzlich zu den Kosten des Produktionsausfalls noch die Entsorgungskosten der Rohmaterialen oder Produkte und gegebenenfalls die Reinigung der Anlage hinzu. Das ist zum Beispiel in der Chemie- und Pharmaindustrie oder bei Maschinen für die Lebensmittelverarbeitung der Fall.

Eine Lösung derartige Ausfallkosten zu verringern, ist, sämtliche Ersatzteile sofort verfügbar auf Lager zu legen. Eine weitere Möglichkeit ist, auf ein dauerhaft verfügbares und zuverlässiges Stromversorgungssystem zu setzen. Insgesamt ist Letzteres kostengünstiger.

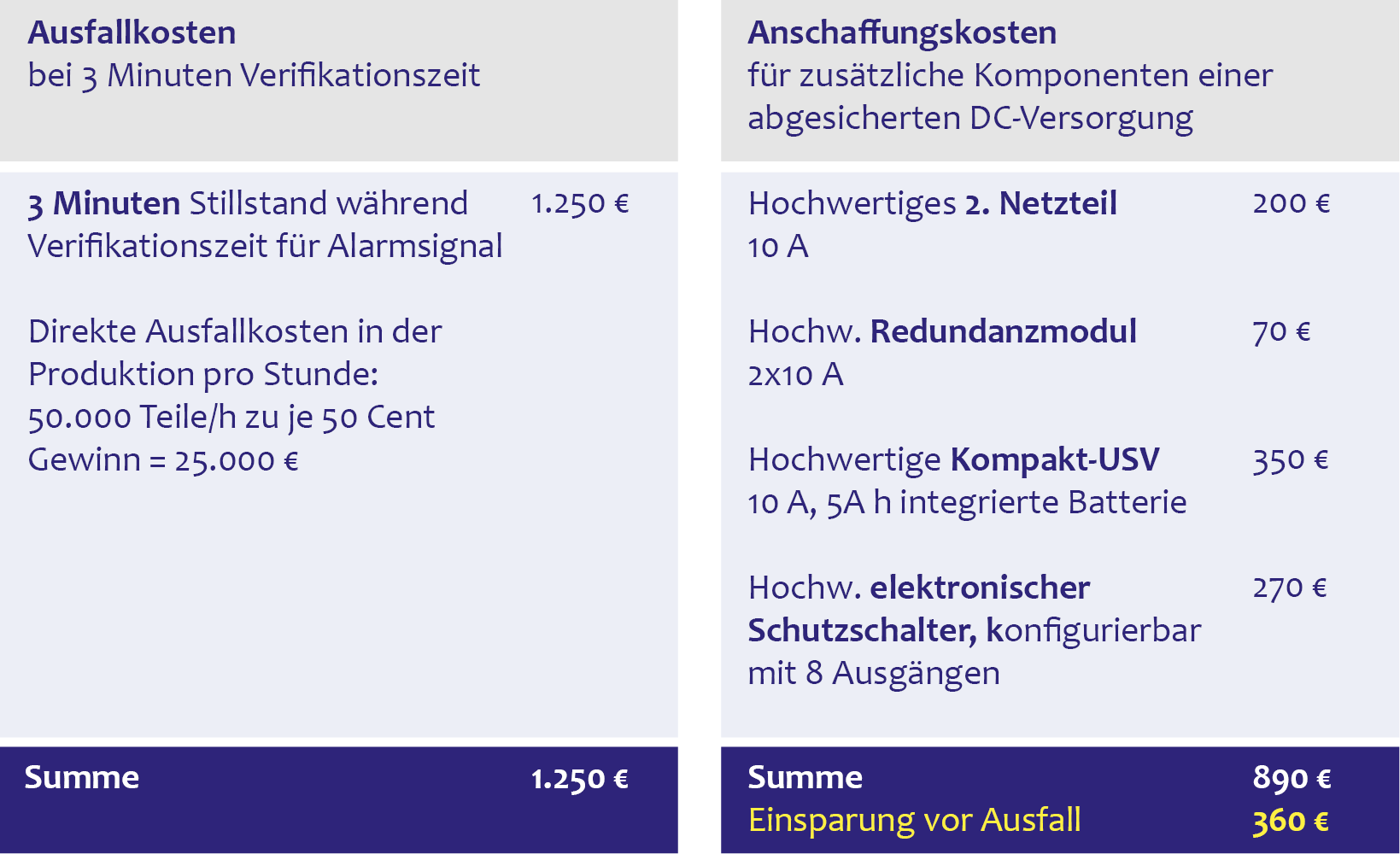

Dies lässt sich mithilfe einer kleinen Überschlagsrechnung darstellen. Schon in den ersten Minuten eines Ausfalls, die alleine schon für die Erkennung des Fehlers erfordert werden, werden die Mehrkosten für eine verbesserte, stetig zuverlässige DC-Energieversorgung von den direkten Ausfallkosten übertroffen.

Grafik 5: Die Mehrkosten für eine stetig zuverlässige DC-Energieversorgung sind geringer als die direkten Ausfallkosten.

Ist ein Systemansatz sinnvoller als Einzelgeräte?

Um die Verfügbarkeit einer Anlage zu erhöhen, sollte nicht nur ein individuelles Netzteil im Fokus stehen, sondern das ganzheitliche Stromversorgungssystem, das sich aus sicherheitsrelevanten Komponenten zusammensetzt. Diese Systemlösung lohnt sich für den Nutzer in jeder Lebensphase der Anlage und verhindert hohe Ausfallkosten.

Welche Systemlösung für Sie die Richtige ist, hängt von Ihrer Anwendung und Zielsetzung ab. Um eine passende Lösung für Ihr System zu finden, können Sie sich gerne von unseren Experten beraten lassen.

Kontaktieren Sie dafür einfach unser Team aus erfahrenen Applikationsingenieuren