Alimentations électriques sur rail DIN : comment la température détermine la durée de vie

En tant qu’ingénieur système, il est important de pouvoir compter sur une alimentation électrique fiable et durable. Une panne survenant rapidement sur l’unité s’avère non seulement problématique, mais fait également perdre du temps et de l’argent.

La chaleur est l’ennemi juré de la longévité et de la fiabilité :

La durée de vie minimale d’une alimentation électrique est déterminée par la durée de vie des condensateurs électrolytiques : plus ils chauffent, plus ils s’assècheront vite. Même une hausse de température de +10 °C au sein de l’alimentation électrique raccourcit de moitié leur durée de vie. Afin que les alimentations électriques sur rail DIN atteignent une durée de vie la plus longue possible, il est essentiel que l’appareil soit protégé contre la surchauffe. Le concept de refroidissement de l’alimentation électrique constitue donc un facteur important. Idéalement, l’alimentation électrique est construite de manière à éviter toute production de chaleur. En pratique, l’idéal reste impossible à atteindre en raison des pertes de puissance.

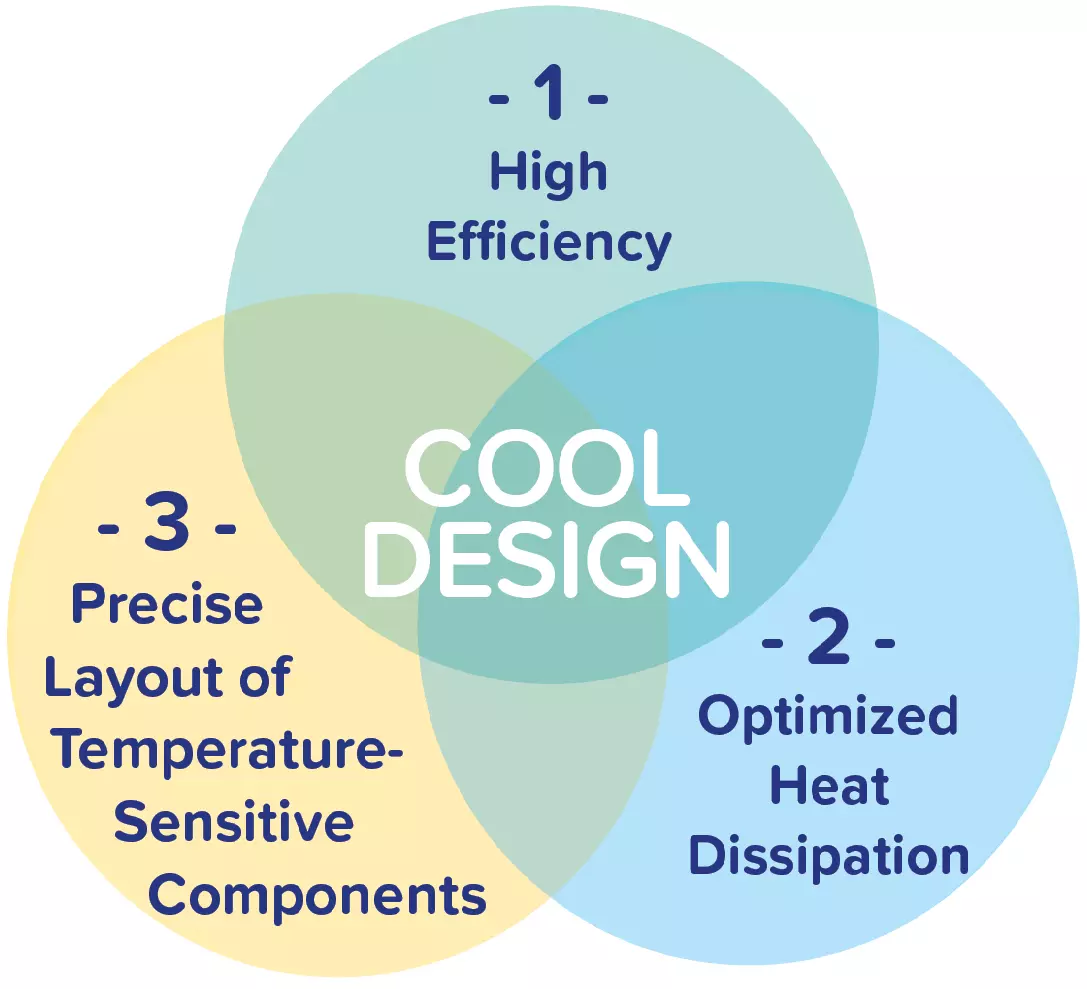

Graphique 1 : conception froide = rendement élevé + dissipation optimisée de la chaleur + disposition précise des composants sensibles à la température

Un rendement supérieur signifie moins de chaleur

Un rendement élevé de l’unité constitue un facteur essentiel pour une faible génération de chaleur dans l’alimentation électrique.

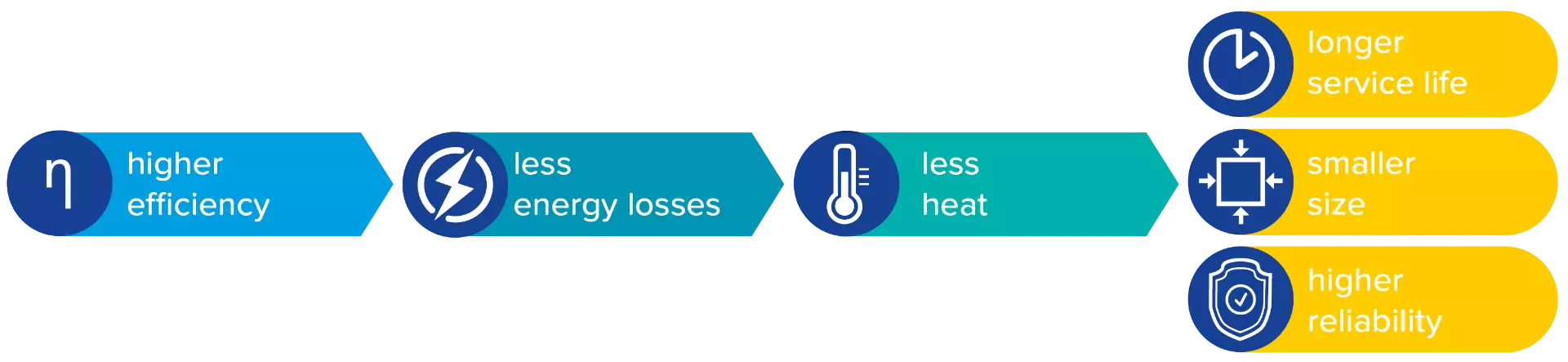

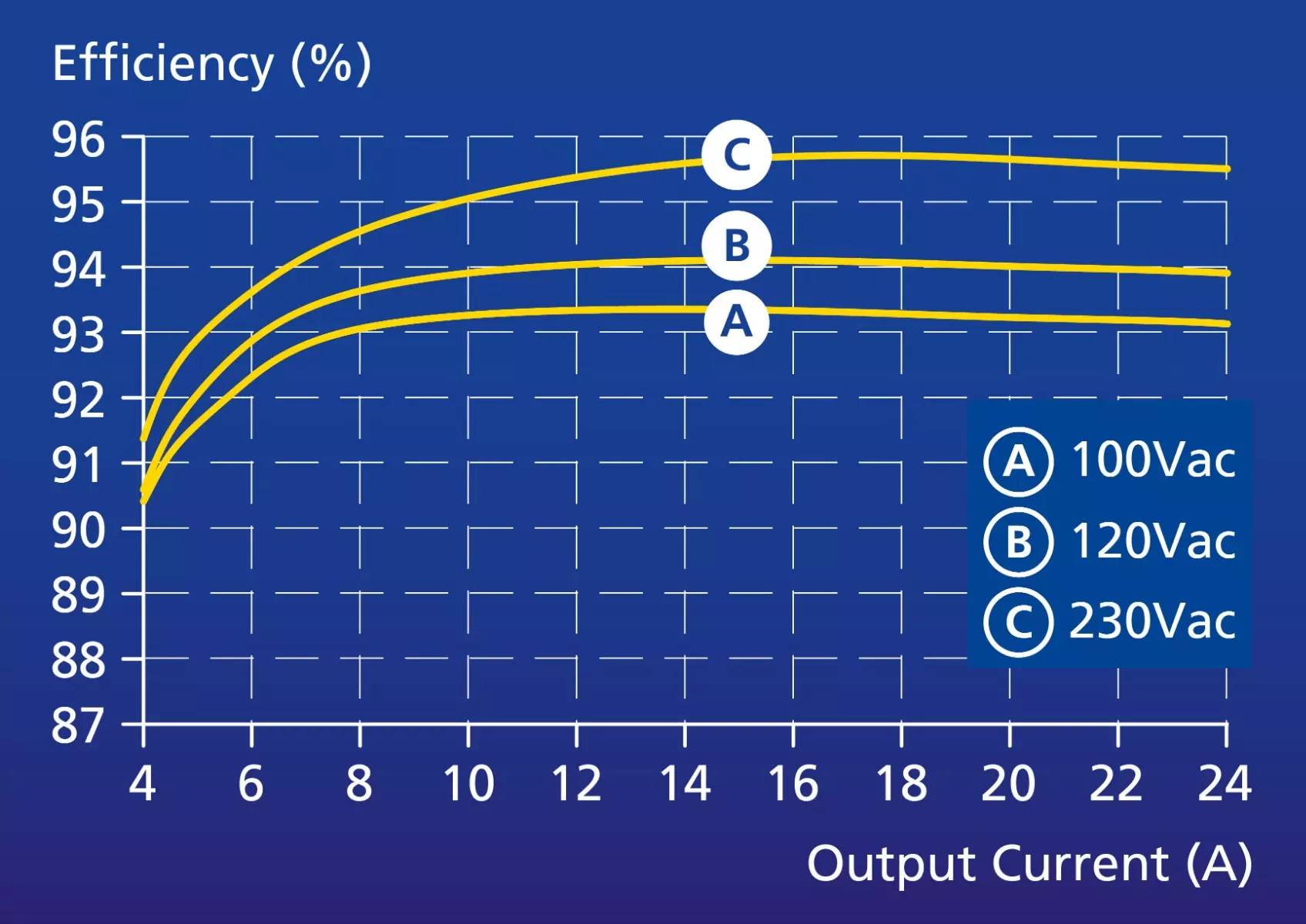

La valeur de rendement décrit le taux de puissance de sortie par rapport à la puissance d’entrée d’une alimentation électrique. La différence est convertie sous forme de perte de chaleur. À y regarder de plus près, un rendement élevé présente un avantage évident : plus les pertes d’énergie sont faibles, moins il y a de chaleur produite, réduisant ainsi le refroidissement nécessaire. Ainsi, les condensateurs électrolytiques atteignent la durée de vie indiquée par le fabricant et la fiabilité de l’unité dans son ensemble augmente alors (voir graphique 2).

Graphique 2 : un rendement élevé entraîne une perte d’énergie plus faible sous forme de chaleur, ce qui se traduit par une durée de vie plus longue des alimentations électriques, une conception plus compacte et une fiabilité supérieure.

De forts rendements à pleine charge permettent des conceptions compactes. En raison de la génération de chaleur plus faible dans l’unité, la baisse de chaleur peut être omise en partie (voir graphique 2). Cependant, des rendements à charge partielle deviennent également de plus en plus importants dans la pratique. Généralement, les alimentations électriques ne fonctionnent pas en permanence à pleine charge. Pour la conception thermique des armoires de commande, les pertes de la charge typique doivent donc être prises en compte (voir graphique 3 pour l’exemple CP20.241).

Il faut aussi comptabiliser les pertes durant le fonctionnement sans charge. Elles doivent être faibles afin de ne provoquer aucun stress thermique dans l’armoire de commande, même en « mode veille ».

La règle est la suivante : meilleur est le rendement, plus faible sera la perte de puissance d’une alimentation électrique sous forme de chaleur.

Graphique 3 : des rendements élevés pas seulement à pleine charge, mais sur une large plage de charge (exemple CP20.241)

La dissipation optimisée de la chaleur est essentielle pour une longue durée de vie

La chaleur met à rude épreuve la durée de vie des composants. En plus d’un rendement élevé, un concept de refroidissement approprié représente un autre facteur en faveur d’une longue durée de vie.

Malgré un rendement élevé, une petite quantité d’énergie est toujours perdue. Les unités PULS offrent un très bon rendement, supérieur à 95,6 %. Les 4,4 % restants de la puissance d’entrée sont perdus. La chaleur générée par les pertes est inévitable et doit être dissipée directement à proximité, grâce aux surfaces extérieures du boîtier et au flux d’air de convection passant par l’unité. Le flux d’air de convection doit pouvoir circuler sans obstruction entre les composants.

Cela reste cependant compliqué dans la pratique. Les alimentations électriques deviennent de plus en plus complexes et petites en même temps. L’espace à l’intérieur de l’appareil étant limité, il est d’autant plus important d’installer des conduits de refroidissement et de les considérer d’égale importance par rapport aux autres composants de l’appareil. En plus des conduits de refroidissement installés, des connexions courtes et directes au niveau des générateurs de chaleur représentent également une option visant à maintenir une chaleur minimale dans l’appareil. Un concept de refroidissement intelligent évite souvent la nécessité de dissipateurs de chaleur internes, ce qui permet de réduire le poids et le coût de l’alimentation électrique de manière significative.

La disposition adaptée des composants est la clé

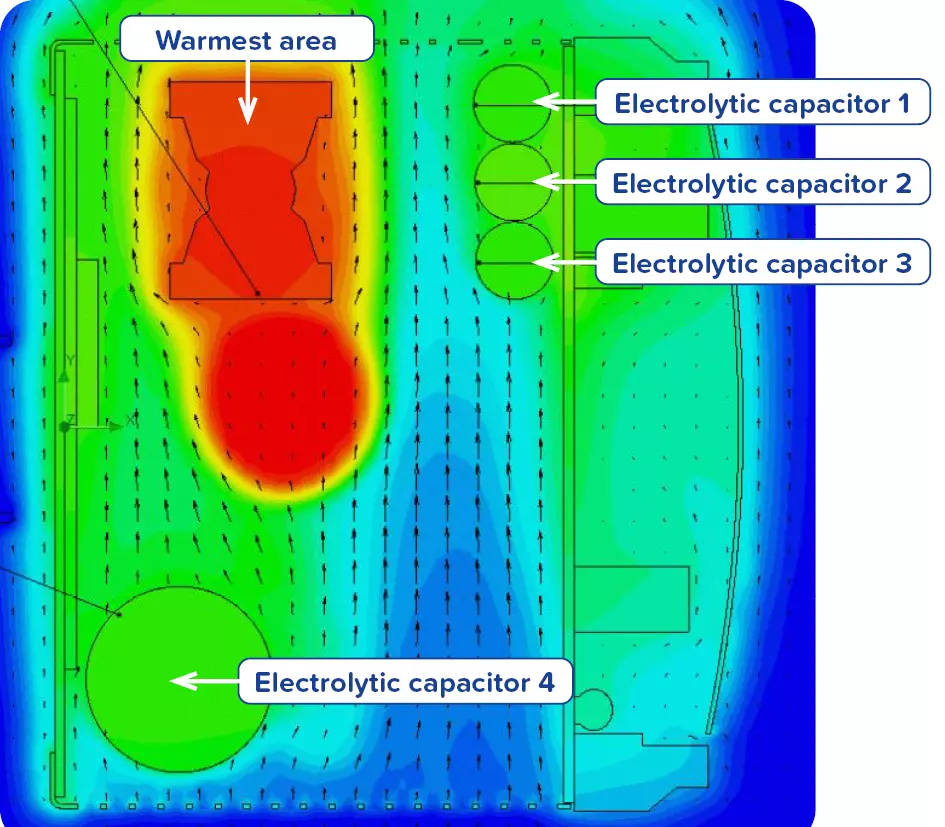

La disposition optimale des composants sensibles à la température est cruciale pour une longue durée de vie des unités.

Les concepteurs de circuits ont tendance à optimiser la disposition des composants en fonction des exigences électriques. Ce faisant, ils font souvent des compromis en matière de conception thermique. Afin de garantir la durée de vie la plus longue possible, des composants déterminants pour le cycle de vie doivent être placés dans des zones plus fraiches. Les composants sensibles à la température sont principalement les condensateurs électrolytiques, les varistances et les optocoupleurs.

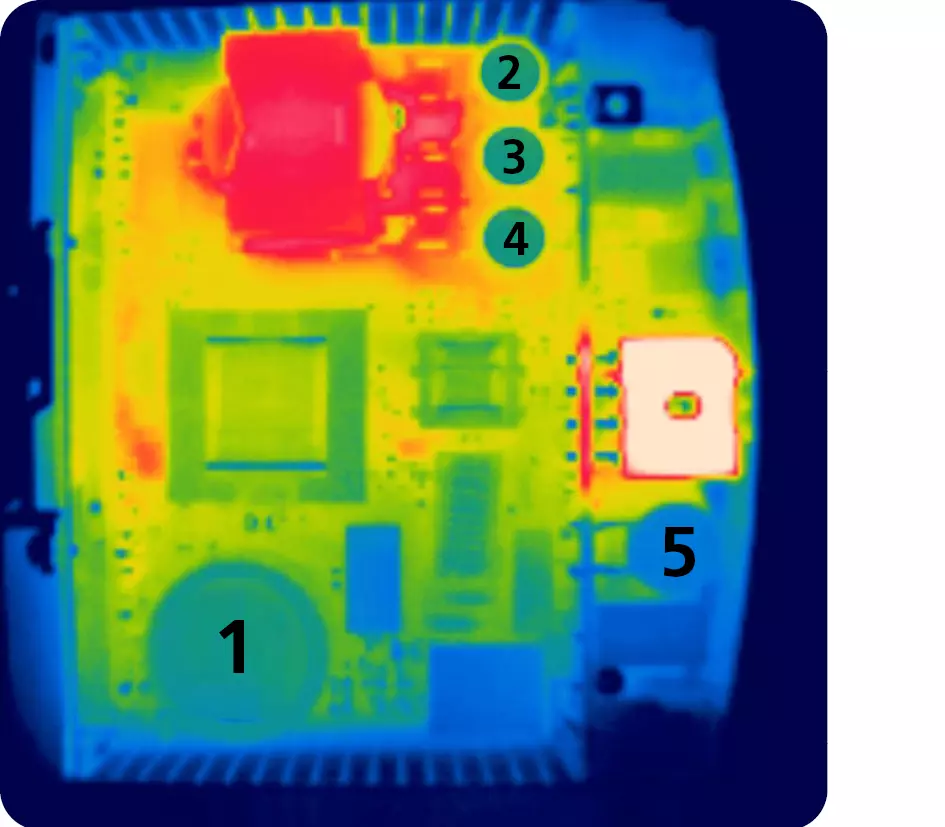

Graphique 4 : image thermographique

Graphique 5 : image thermographique

Le test pratique : une unité passe sous une caméra d’imagerie thermique

On peut avoir recours à la thermographie pour prouver que ces mesures contribuent à une alimentation électrique froide. Particulièrement instructive dans le cas d’alimentations électriques à découpage refroidies par convection, la thermographie permet d’observer l’intérieur des alimentations électriques sur rail DIN.

Le test pratique avec une caméra d’imagerie thermique haute technologie montre des points chauds dans l’appareil, le développement de la chaleur dans certaines zones et la position des composants qui chauffent le plus. En raison de la « conception froide », l’unité peut déployer son plein potentiel en charge tout en évitant la surchauffe.

Dans le refroidissement par convection, le flux dirige l’air chaud vers l’extérieur. L’efficacité d’un flux d’air peut être prouvée par thermographie.

L’image thermographique d’un PULS CP10 prouve clairement que les composants sensibles, tels que les condensateurs électrolytiques (étiquettes de l’image : 1, 2, 3, 4, 5), ont été placés de manière optimale et restent froids (voir graphiques 4 + 5).